Avantages, processus, types et méthodes de l’usinage par faisceau laser

L’usinage laser représente une avancée majeure dans la fabrication, annonçant une nouvelle ère de précision et d’efficacité tout en usinant également l’alumine. L’usinage par faisceau d’électrons recèle la même promesse.

La technologie a parcouru un long chemin depuis sa création, alimentée par le génie d’inventeurs pionniers et par des étapes clés. Il a remodelé le paysage de la fabrication moderne, offrant une précision et une polyvalence inégalées.

Le parcours de l’usinage par faisceau laser, d’un nouveau concept à une pierre angulaire de la fabrication avancée, témoigne de l’ingéniosité humaine et d’une quête incessante de la perfection.

Cette évolution a été marquée par des avancées technologiques majeures et l’intégration de systèmes informatiques sophistiqués qui ont amélioré ses capacités et ses applications. Ainsi, cet outil a non seulement transformé les matériaux, mais aussi la manière dont nous les fabriquons.

1.Qu’est-ce que l’usinage par faisceau laser ?

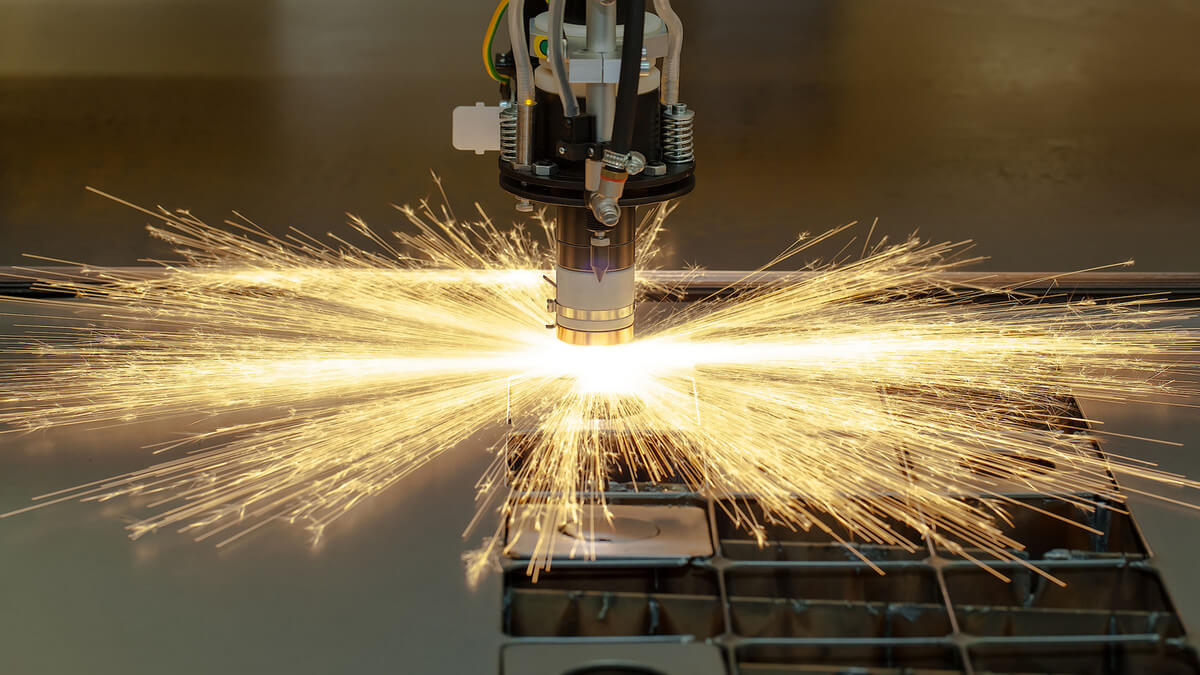

L’usinage par faisceau laser est essentiellement un processus d’usinage sans contact qui utilise l’énergie intense d’un faisceau laser pour couper, percer ou graver des matériaux.

Un laser, ou amplification de la lumière par émission stimulée de rayonnement, est essentiellement un appareil qui émet un faisceau de lumière très concentré. Dans LBM, ce laser est dirigé vers une pièce à usiner, où il applique de la chaleur et de l’énergie localisées pour retirer ou modifier avec précision le matériau.

Le processus peut être assimilé à une lumière hautement ciblée et contrôlée, permettant une précision et une complexité impossibles avec les méthodes d’usinage traditionnelles.

C’est une symphonie de physique, d’optique et d’ingénierie qui se combinent pour créer un outil à la fois puissant et précis.

2.Qui a inventé l’usinage par faisceau laser ?

L’invention de l’usinage laser témoigne de l’innovation humaine dans le domaine de la fabrication. Si le concept du laser a été proposé pour la première fois par Albert Einstein en 1917, ce n’est qu’en 1960 que Theodore H. Maiman invente le premier laser opérationnel.

Cette invention a jeté les bases du développement de l’usinage par faisceau laser, qui a depuis connu de multiples avancées et améliorations qui ont révolutionné notre approche du traitement des matériaux.

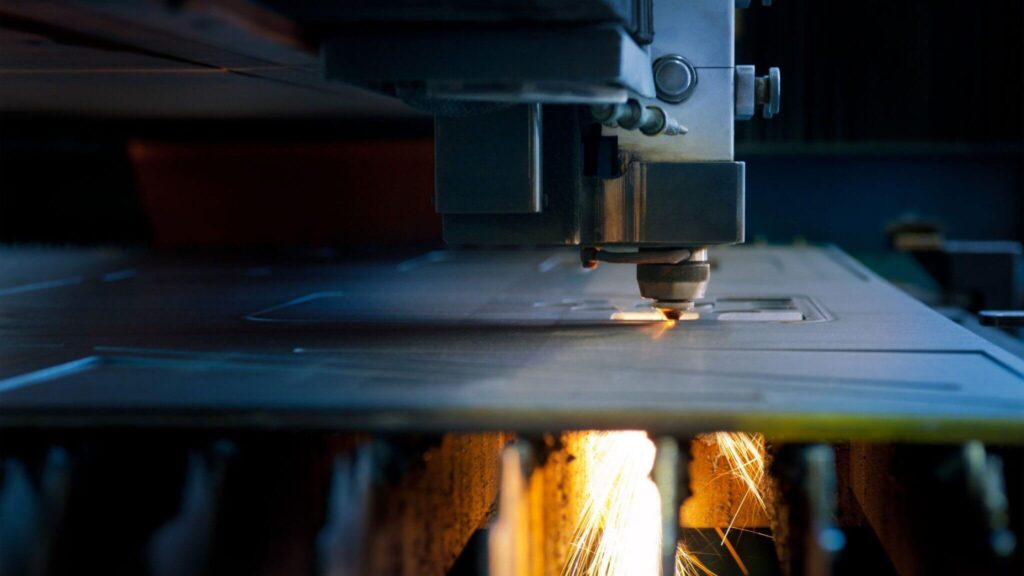

3.Comment fonctionne l’usinage par faisceau laser ?

L’usinage par faisceau laser (LBM) est une merveille de la fabrication moderne qui utilise la puissance concentrée d’un faisceau laser pour obtenir un enlèvement de matière précis.

Cette section décompose le fonctionnement de l’usinage par faisceau laser en un processus étape par étape facile à comprendre :

- Génération laser : Le processus commence par la création d’un faisceau laser. Dans les appareils tels que les lasers CO2, un courant électrique excite un mélange gazeux, créant ainsi un laser. Dans un laser à fibre, une diode génère de la lumière qui est ensuite amplifiée par une fibre optique.

- Manipulation du faisceau : une fois le faisceau généré, il peut être manipulé à l’aide de miroirs et de lentilles. La mise en forme et la focalisation du faisceau laser sont essentielles pour obtenir l’effet de traitement souhaité sur la pièce.

- Interaction avec le matériau : le faisceau laser interagit ensuite avec le matériau et sa densité d’énergie élevée provoque le réchauffement, la fusion ou la vaporisation du matériau. Cette interaction est soigneusement contrôlée pour obtenir une découpe ou une gravure précise.

- Contrôle du processus : des systèmes informatiques avancés gèrent l’ensemble du processus, garantissant précision et répétabilité. Ces systèmes contrôlent le mouvement, la puissance et la focalisation du laser pour s’adapter à différents matériaux et exigences de traitement.

4.Types de lasers utilisés dans l’usinage

Dans le traitement laser, de nombreux types de lasers sont utilisés, chacun étant adapté à des applications spécifiques. Le choix du laser dépend de divers facteurs, notamment du matériau à traiter, de la précision requise et du processus de traitement spécifique.

1) Lasers CO2 : polyvalence dans l’usinage par faisceau laser

Les lasers CO2 sont l’un des lasers les plus utilisés en usinage, connus pour leur polyvalence et leur puissance.

Ils fonctionnent généralement dans la gamme de plusieurs kilowatts et conviennent à la découpe et à la gravure d’une variété de matériaux, notamment les métaux, les plastiques et le verre.

Leurs fonctions consistent notamment à exciter un mélange gazeux (y compris du dioxyde de carbone) pour produire un faisceau laser, qui est ensuite focalisé sur la pièce à traiter.

2) Lasers Nd:YAG : précision et puissance

Les lasers Nd:YAG (grenat d’yttrium et d’aluminium dopé au néodyme) émettent de la lumière dans la région proche infrarouge du spectre, généralement autour de 1 064 nm.

Ces lasers sont connus pour leur puissance élevée et leur capacité à fonctionner en mode continu et pulsé, ce qui les rend idéaux pour les applications nécessitant une pénétration profonde et une précision, telles que le perçage et la découpe dans les industries aérospatiale et automobile.

3) Lasers à fibre : une nouvelle ère dans l’usinage par faisceau laser

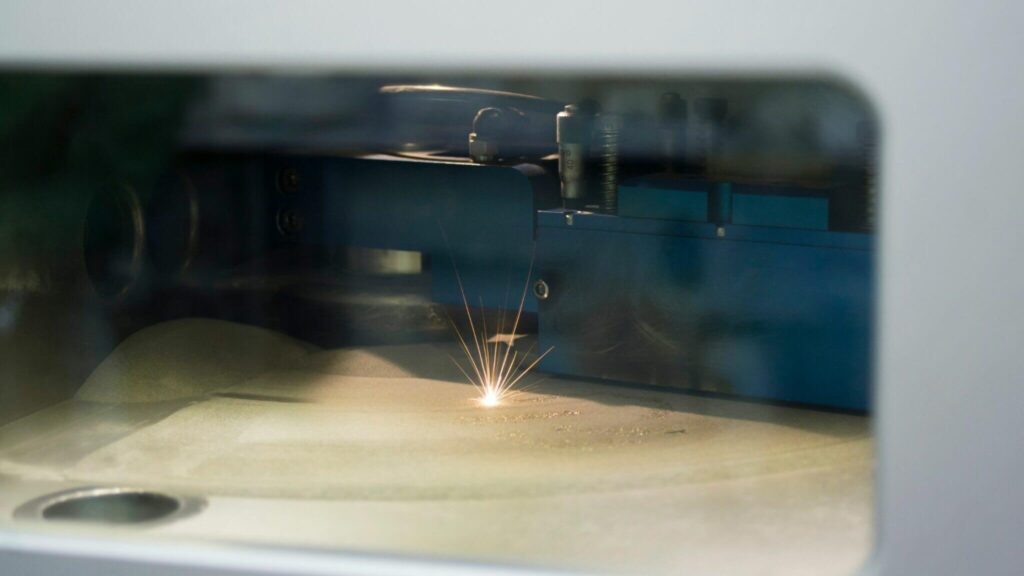

La découpe laser fibre représente la dernière avancée en matière de technologie de découpe laser. Les machines de découpe laser à fibre génèrent de la lumière laser à travers un réseau de diodes et l’amplifient à l’aide d’un support à fibre optique.

Les machines de découpe laser à fibre ont généralement une plage de longueurs d’onde d’environ 1 070 nm, offrant des avantages en termes d’efficacité, de maintenance et de qualité de faisceau. Les lasers à fibre sont de plus en plus populaires dans le traitement de précision, en particulier dans les applications de découpe et de gravure fines.

5.Quels sont les composants d’un système d’usinage par faisceau laser ?

Un système de traitement laser se compose de plusieurs composants clés, dont chacun joue un rôle essentiel dans son fonctionnement. Comprendre ces composants permet de mieux comprendre le fonctionnement d’un système de traitement laser dans son ensemble.

1) Alimentation : le cœur d’un système de traitement laser

L’alimentation électrique est un composant essentiel de tout système de traitement laser, fournissant l’énergie nécessaire à la génération du faisceau laser. Il doit être compatible avec le type spécifique de laser utilisé et être capable de fournir la plage de tension requise pour un fonctionnement efficace. Les spécifications de l’alimentation affectent directement les performances et la fonctionnalité du système de traitement laser.

2) Lampes flash : le catalyseur de la génération laser

Les lampes flash des systèmes laser, en particulier celles des lasers à solide tels que le Nd:YAG, sont essentielles. Ils fournissent l’énergie lumineuse initiale nécessaire pour exciter le milieu laser, qui à son tour génère le faisceau laser.

L’efficacité de ces lampes affecte directement les performances du laser, notamment en termes de durée d’impulsion et de densité d’énergie.

3) Condensateurs : stockage d’énergie pour des performances laser optimales

Les condensateurs des systèmes laser agissent comme des réservoirs d’énergie. Ils stockent l’énergie électrique et la libèrent rapidement pour produire les impulsions lumineuses intenses nécessaires à la génération du laser.

La capacité et le taux de décharge de ces condensateurs sont des facteurs clés pour déterminer la puissance et la fréquence des impulsions laser, qui affectent directement le processus de traitement.

4) Miroirs : diriger avec précision le faisceau laser

Les miroirs sont des composants essentiels pour diriger et focaliser le faisceau laser sur la pièce. Ils doivent être alignés avec précision et constitués de matériaux capables de résister à des densités d’énergie élevées sans se détériorer. La qualité de ces miroirs est essentielle au maintien de l’intégrité et de la précision du faisceau laser.

5) Objectifs : focalisation du laser pour un usinage de précision

Les lentilles d’un système d’usinage laser sont chargées de focaliser le faisceau laser sur la pièce. Le matériau et la courbure de ces lentilles déterminent la manière dont le laser est focalisé, ce qui affecte la qualité de l’usinage. Les lentilles doivent être soigneusement sélectionnées et entretenues pour garantir une mise au point optimale et une distorsion minimale.

6) Pièce : Centre d’usinage à faisceau laser

La pièce à usiner est le matériau à usiner. Ses propriétés, telles que le type de matériau, la réflectivité et la conductivité thermique, jouent un rôle important dans son interaction avec le faisceau laser. Comprendre ces propriétés est essentiel pour optimiser le processus d’usinage et obtenir les résultats souhaités.

6.Quels sont les paramètres clés de l’usinage par faisceau laser ?

L’usinage par faisceau laser est contrôlé par plusieurs paramètres clés, dont chacun affecte l’efficacité et les résultats de l’usinage. Ces paramètres incluent la puissance du faisceau, la vitesse de coupe et la distance focale, qui doivent tous être finement réglés pour des performances optimales.

1) Puissance du faisceau et son impact

La puissance d’un faisceau laser est généralement mesurée en watts et constitue un facteur clé dans l’usinage par faisceau laser. Des niveaux de puissance plus élevés éliminent la matière plus rapidement, mais augmentent également la zone affectée par la chaleur, ce qui peut affecter la précision. La sélection de la plage de puissance appropriée pour un matériau donné est essentielle pour équilibrer efficacité et qualité.

Voici une répartition :

- Plage de puissance faible (10-500 watts) : idéale pour les matériaux fins et les opérations délicates, telles que la gravure ou la découpe de plastiques, de tissus et de films fins. Cette gamme garantit un dommage thermique minimal à la pièce.

- Plage de puissance moyenne (500 à 2 000 watts) : convient aux matériaux d’épaisseur moyenne, tels que les métaux d’épaisseur moyenne et les plastiques plus épais. Il équilibre vitesse et précision, ce qui en fait un choix polyvalent pour une variété d’applications.

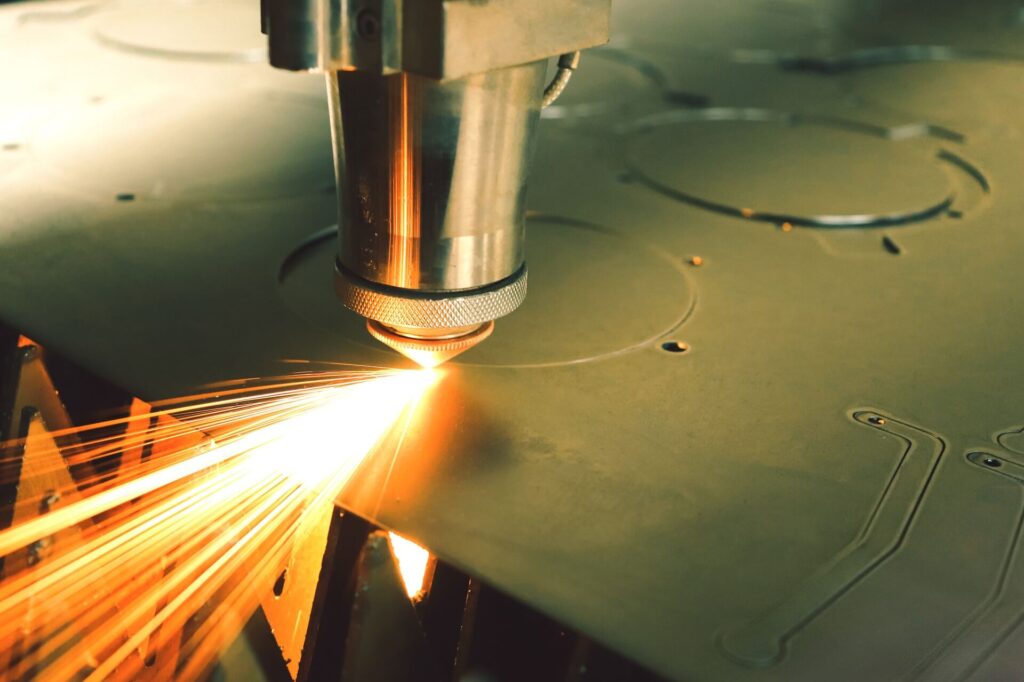

- Plage de puissance élevée (2 000 watts et plus) : pour les matériaux épais et denses, tels que l’acier inoxydable et le titane, et est couramment utilisée dans les industries aérospatiale et automobile. Une puissance élevée permet des vitesses de coupe plus rapides, mais doit être gérée avec soin pour éviter une accumulation excessive de chaleur et une déformation du matériau.

2) Vitesse de coupe

La vitesse de coupe (exprimée en mètres par seconde) est un autre paramètre important. Des vitesses plus rapides augmentent la productivité mais peuvent compromettre la qualité de coupe, en particulier dans les matériaux plus épais. À l’inverse, des vitesses plus lentes peuvent améliorer la précision, mais au prix de temps de traitement plus longs.

- itesses lentes (0,1-1 m/s) : recommandées pour les conceptions complexes et les découpes de haute précision, en particulier pour les matériaux susceptibles d’être endommagés par la chaleur. Cette plage de vitesse est essentielle pour les applications qui nécessitent des détails fins et des bords lisses.

- Vitesses moyennes (1-10 m/s) : équilibre précision et productivité. Souvent utilisé dans les applications industrielles où la qualité et le rendement sont importants.

- Vitesses rapides (10 m/s et plus) : idéales pour la production de gros volumes où la vitesse est une priorité. Convient aux matériaux capables de résister à des contraintes thermiques plus élevées et aux opérations qui ne nécessitent pas de détails fins.

7.Tolérances dans l’usinage par faisceau laser

La précision et l’exactitude sont essentielles dans l’usinage par faisceau laser, et les tolérances jouent un rôle essentiel pour déterminer si le LBM est adapté à diverses applications.

La tolérance fait référence à la limite ou à la variation autorisée d’une dimension physique ou d’une mesure, indiquant dans quelle mesure la machine correspond au résultat souhaité. Voici quelques valeurs de tolérance spécifiques que l’on retrouve couramment dans LBM :

- Tolérances générales de fabrication : pour les applications standard, l’usinage par faisceau laser peut généralement atteindre des tolérances comprises entre ±0,1 mm et ±0,2 mm. Cette gamme convient à la plupart des applications industrielles où la précision est importante mais pas critique.

- Tolérances de fabrication de haute précision : dans les secteurs qui nécessitent une précision extrêmement élevée, comme la fabrication de dispositifs aérospatiaux et médicaux, LBM peut atteindre des tolérances serrées de ±0,025 mm à ±0,05 mm. Ce niveau de précision est essentiel pour les composants qui doivent s’adapter parfaitement, sinon des écarts mineurs peuvent provoquer une défaillance.

- Fabrication d’ultra-précision : pour les applications les plus exigeantes, telles que certains composants aérospatiaux, optiques et microélectroniques, LBM peut atteindre des tolérances comprises entre ±0,005 mm et ±0,01 mm. Cet usinage d’ultra-précision est souvent requis pour les composants fonctionnant dans des environnements critiques ou à haut risque.

8.Quels sont les avantages de l’usinage par faisceau laser ?

Le traitement laser offre de nombreux avantages par rapport aux méthodes de traitement traditionnelles :

1) Précision et exactitude

L’usinage par faisceau laser atteint un haut niveau de précision et d’exactitude, ce qui le rend idéal pour les conceptions complexes et les détails fins.

- La capacité de produire des caractéristiques extrêmement fines au niveau du micron est inestimable pour des industries telles que l’électronique et la micro-ingénierie.

- Une précision constante et reproductible garantit une production de haute qualité en grande quantité.

2) Vitesse

Le processus est plus rapide que de nombreuses méthodes traditionnelles, ce qui augmente la productivité.

- Les délais de traitement rapides réduisent considérablement les délais d’exécution, ce qui est essentiel pour la production en grand volume et la fabrication juste à temps.

- La vitesse de traitement du faisceau laser contribue également à réduire les coûts de production car elle réduit le temps requis pour les machines et la main-d’œuvre.

3) Polyvalence

L’usinage par faisceau laser peut être utilisé pour une variété de matériaux, notamment les métaux, les plastiques, la céramique, le verre et les composites.

- Son adaptabilité lui permet d’être utilisé dans des industries allant de l’aérospatiale au domaine médical.

- Basculez facilement entre différents matériaux et épaisseurs sans changer d’outil, ce qui augmente la flexibilité opérationnelle.

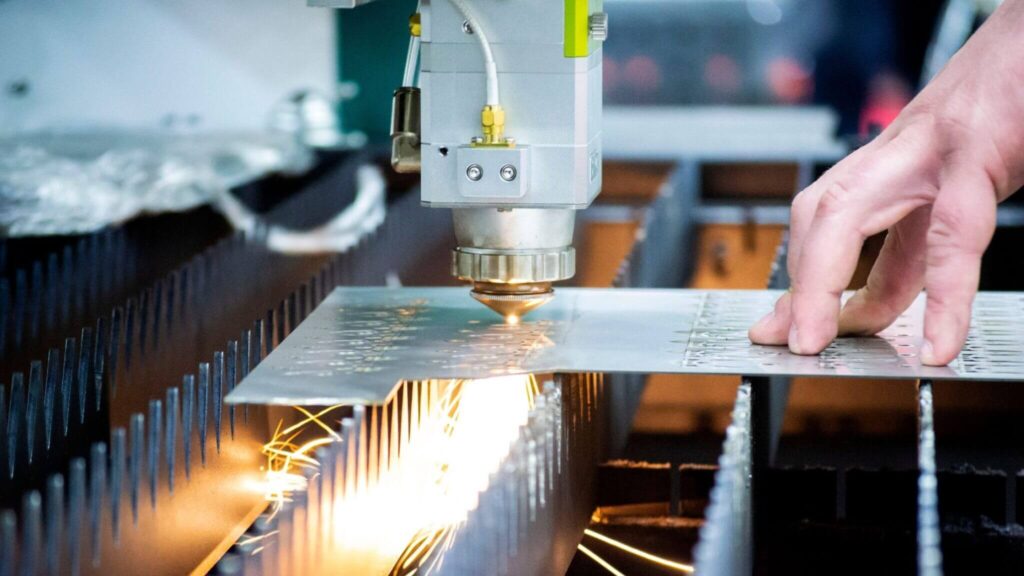

4) Processus sans contact

En tant que méthode sans contact, elle réduit l’usure des outils et élimine les contraintes mécaniques sur la pièce.

- Ceci est particulièrement important pour les matériaux fragiles qui ne peuvent pas résister aux forces mécaniques.

- La réduction des contacts physiques signifie également une réduction du risque de contamination, ce qui est essentiel pour des secteurs tels que la fabrication de semi-conducteurs et la transformation des aliments.

5) Efficacité énergétique et durabilité

Les systèmes laser modernes, en particulier les lasers à fibre, sont connus pour leur haute efficacité énergétique.

- La réduction de la consommation d’énergie réduit non seulement les coûts d’exploitation, mais est également conforme aux pratiques de production durables.

- Génération minimale de déchets, car le LBM peut éliminer avec précision les matériaux sans excès de déchets.

6) Sécurité et ergonomie améliorées

Grâce à l’usinage par faisceau laser, le risque d’accidents lié au fonctionnement manuel des machines-outils traditionnelles est considérablement réduit.

- Les systèmes laser automatisés améliorent l’ergonomie du lieu de travail et réduisent le stress physique des opérateurs.

- Un environnement de travail plus sûr est créé grâce à un contact réduit avec des outils tranchants et des machines lourdes.

7) Personnalisation et flexibilité de conception

L’usinage par faisceau laser offre une flexibilité de conception inégalée, permettant une personnalisation difficile, voire impossible, à réaliser avec les méthodes traditionnelles.

- Capacité à créer des géométries complexes et uniques, y compris des formes 3D et des motifs complexes.

- Offrez aux concepteurs et aux ingénieurs une plus grande liberté de création, ouvrant ainsi la voie à l’innovation dans la conception de produits.

9.Quelles sont les applications de l’usinage par faisceau laser dans diverses industries ?

La polyvalence de l’usinage par faisceau laser (LBM) lui permet d’être utilisé dans un large éventail d’industries, chacune pouvant utiliser sa précision et son efficacité à diverses fins :

1) Aérospatiale

- Fabrication de composants complexes de haute précision pour avions et engins spatiaux.

- Pièces sur mesure pour systèmes satellitaires et équipements d’exploration spatiale.

- Utilisation du soudage laser pour obtenir des structures de joints solides et légères.

- Perçage de précision de micro-trous dans des pièces fortement sollicitées.

2) Automobile

- Production rapide et précise de pièces complexes pour les composants intérieurs et extérieurs des véhicules.

- Fabrication sur mesure de matériaux légers pour améliorer le rendement énergétique.

- Soudage laser pour composants de châssis et de carrosserie solides.

- Découpe de précision de composants de batterie et de connecteurs pour véhicules électriques.

3) Électronique

- Création de composants détaillés d’appareils électroniques, y compris des circuits imprimés et des connecteurs.

- Utiliser des lasers pour graver des numéros de série et des marques d’identification sur des composants électroniques sensibles.

- Découpe de précision de matériaux fins pour smartphones, tablettes et ordinateurs.

- Micro-perçage de trous par perçage laser sur PCB multicouches (circuits imprimés).

4) Médical

- Fabrication d’instruments et d’implants de précision à partir de matériaux biocompatibles.

- Personnalisation de prothèses et d’implants orthopédiques grâce à une découpe laser précise.

- Usinage par faisceau laser d’équipements dentaires et d’instruments chirurgicaux.

- Production de micro-composants pour instruments chirurgicaux mini-invasifs.

5) Énergie

- Traitement laser de composants pour panneaux solaires et éoliennes.

- Fabrication de pièces de haute précision pour les installations nucléaires.

- Découpe laser de pipelines et autres infrastructures pour l’industrie pétrolière et gazière.

6) Recherche et développement

- Production de composants spécialisés pour équipements de laboratoire et dispositifs expérimentaux.

- Capacité à créer des composants personnalisés pour des projets de recherche et des innovations uniques.

7) Produits de consommation

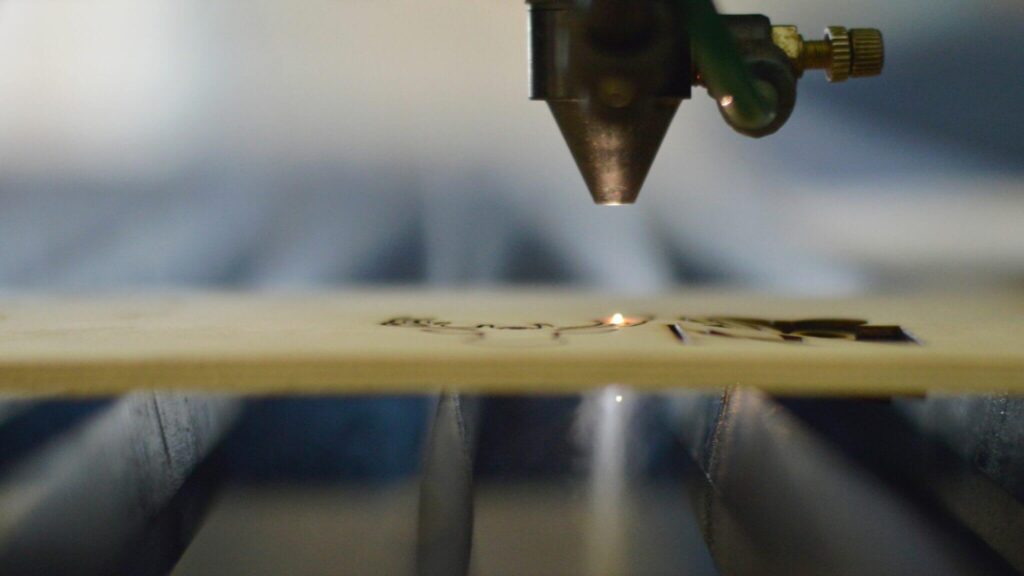

- Personnalisation de bijoux et d’articles de luxe grâce à une conception et une personnalisation complexes.

- Utilisation de la gravure laser pour marquer les produits de consommation et rehausser leur beauté.

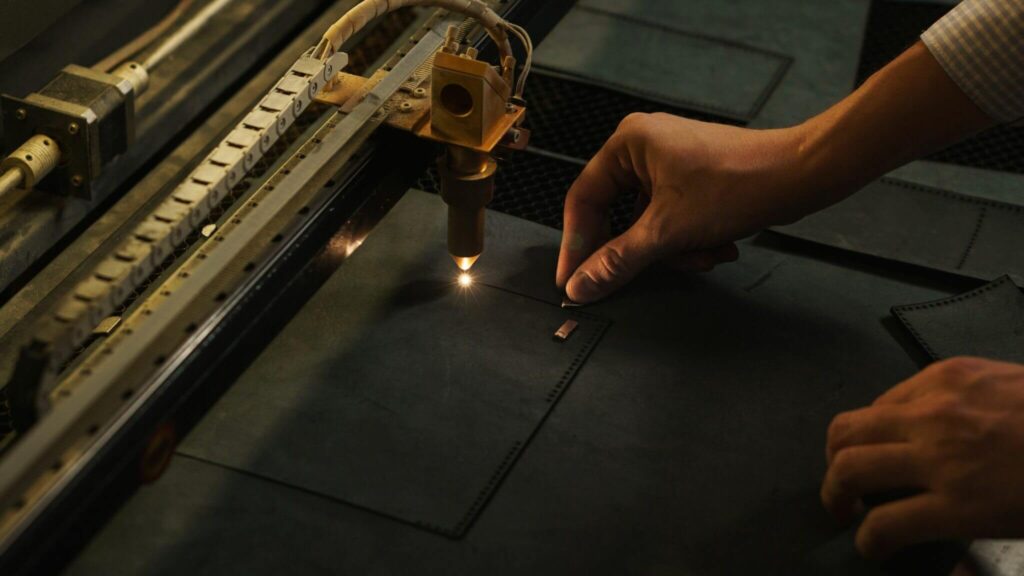

8) Industrie textile

- La découpe laser est utilisée pour réaliser des motifs et des dessins précis sur des tissus.

- Améliorez l’efficacité de la production en automatisant les processus d’usinage laser.

9) Bâtiment et construction

- Utilisez l’usinage par faisceau laser pour réaliser des coupes précises dans des matériaux de construction tels que l’acier et le verre.

- Faciliter la création de modèles et de prototypes architecturaux complexes.

10.Quels matériaux peuvent être traités avec des faisceaux laser ?

L’usinage par faisceau laser (LBM) est connu pour sa polyvalence dans le traitement d’une large gamme de matériaux. Cette adaptabilité en fait un atout précieux dans une variété de processus de fabrication où différents matériaux nécessitent un traitement précis et efficace.

Voici une liste plus complète des matériaux adaptés à l’usinage par faisceau laser :

1) Métaux

- Acier inoxydable : Connu pour sa durabilité et sa résistance à la corrosion.

- Aluminium : Léger mais très résistant, idéal pour les industries aéronautique et automobile.

- Titane : possède un rapport résistance/poids élevé et est utilisé dans les implants médicaux et l’aérospatiale.

- Cuivre : Excellente conductivité électrique, utilisé dans les composants électriques.

- Laiton : Une combinaison de cuivre et de zinc, utilisée dans les objets décoratifs et les tuyaux.

- Alliages de nickel : Résistants aux températures élevées et à la corrosion, utilisés dans les composants du secteur de l’énergie.

2) Non métallique

- Plastiques : acrylique, polycarbonate et ABS, chacun possédant des propriétés uniques pour une variété d’applications.

- Céramiques : y compris les céramiques avancées utilisées dans les environnements à haute température.

- Verre : y compris le verre borosilicaté et le verre sodocalcique pour les découpes et gravures complexes.

- Composites : tels que les plastiques renforcés de fibres de carbone, utilisés dans les domaines automobile et aérospatial.

- Bois : utilisé pour les dessins et motifs complexes dans l’art et la décoration.

3) Matériaux spécialisés

- Verre phototraité : utilisé pour la microfluidique et d’autres applications de précision.

- Certains types de caoutchouc : utilisés pour les joints et joints personnalisés dans diverses industries.

- Mousse : y compris la mousse de polyuréthane pour les applications d’emballage et d’isolation.

- Textiles : utilisé pour la découpe de précision des textiles de mode et industriels.

4) Autres matériaux

- Cuir : utilisé pour la découpe et la gravure de précision dans la mode et la décoration intérieure.

- Pierre et marbre : utilisés à des fins décoratives et architecturales.

- Papier et carton : utilisés pour des conceptions complexes dans les domaines de l’emballage et de l’art.

11.Défis et limites de l’usinage par faisceau laser

Bien que l’usinage par faisceau laser offre de nombreux avantages, il se heurte également à certaines limitations qui peuvent affecter son application dans diverses industries.

1) Analyser le coût initial élevé

L’un des plus grands défis liés à la mise en œuvre de l’usinage par faisceau laser est le coût initial élevé. L’investissement requis pour mettre en place un système de traitement laser comprend le coût d’achat de la source laser, des composants associés tels que les lentilles et les alimentations, ainsi que du système de contrôle informatique, souvent complexe.

Ces coûts peuvent varier de dizaines de milliers de dollars à des centaines de milliers de dollars, selon la complexité et la fonctionnalité du système. De plus, les coûts d’exploitation, notamment la maintenance, la consommation d’énergie et le remplacement occasionnel de pièces, s’ajoutent également aux considérations financières.

Comparaison de l’usinage par faisceau laser avec d’autres technologies

L’usinage par faisceau laser est unique dans le domaine du traitement des matériaux et présente des avantages uniques par rapport aux autres technologies. Cependant, comprendre ses similitudes et ses différences avec des méthodes telles que le traitement par faisceau électronique peut permettre une compréhension globale de ses fonctions et applications.

1) Usinage laser et faisceau d’électrons

Le traitement par laser et par faisceau électronique sont des technologies avancées de traitement des matériaux, mais il existe des différences significatives dans leurs principes de fonctionnement et leurs domaines d’application :

- Source d’énergie : l’usinage par faisceau laser utilise de l’énergie lumineuse concentrée, tandis que le traitement par faisceau d’électrons repose sur le flux d’électrons.

- Interaction avec les matériaux : l’usinage par faisceau laser est polyvalent et peut traiter une large gamme de matériaux, tandis que le traitement par faisceau électronique est plus spécialisé et nécessite généralement un environnement sous vide.

- Champ d’application : l’usinage par faisceau laser est généralement utilisé pour la découpe, la gravure et le perçage, tandis que le traitement par faisceau électronique convient aux applications de soudage et de micro-usinage.

13.Quelle est la différence entre l’usinage par faisceau laser et la découpe laser ?

Bien que le traitement par faisceau laser et la découpe laser soient souvent utilisés de manière interchangeable, il s’agit de processus différents :

- L’usinage par faisceau laser implique l’élimination de matière par vaporisation ou fusion et est généralement utilisé pour des tâches de traitement complexes et précises.

- La découpe laser est principalement utilisée pour couper des matériaux en forme, et la découpe laser est généralement plus rapide et utilisée pour des tâches de production plus importantes.

14.Protocoles de sécurité dans l’usinage par faisceau laser

Il est essentiel de suivre des protocoles de sécurité stricts lors du traitement par faisceau laser :

- Équipement de protection : Utilisez des lunettes de sécurité et des écrans pour vous protéger contre l’exposition au laser.

- Formation : Former minutieusement les opérateurs aux opérations sûres et aux procédures d’urgence.

- Sécurité sur le lieu de travail : mettre en œuvre des pratiques de travail sécuritaires pour prévenir les accidents.

15.Conclusion

L’usinage par faisceau laser est une manifestation du progrès technologique, qui continue d’évoluer pour répondre aux besoins de la fabrication moderne. Sa précision, sa polyvalence et son adaptabilité en font un outil précieux dans une grande variété d’industries.

If you are looking for an experienced machining manufacturer, Xavier is your ideal choice. The Xavier team is well-equipped to provide high-quality machining solutions. If you need more information or to discuss your machining needs with us, please feel free to contact us.