Qu’est-ce que l’usinage par faisceau d’électrons

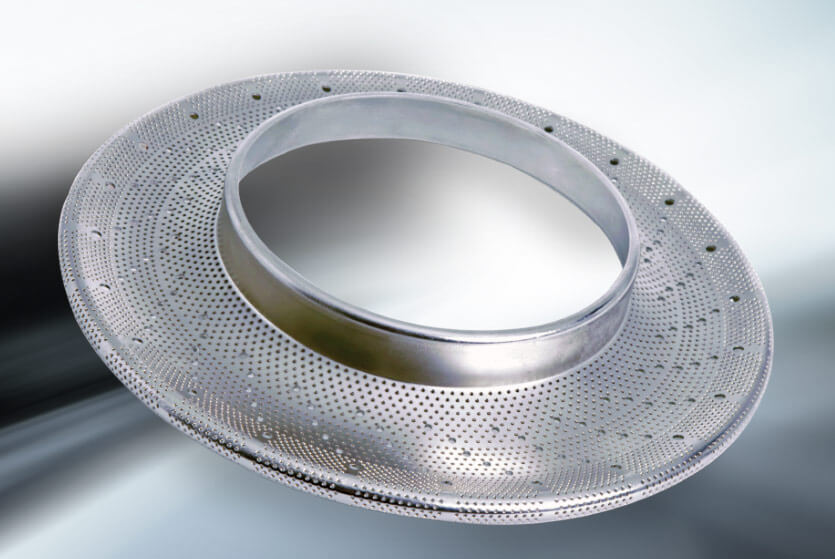

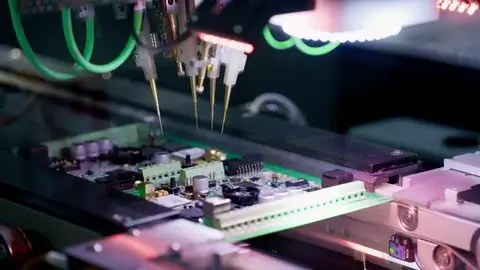

L’usinage par faisceau d’électrons (EBM) est un processus d’usinage sans contact qui utilise un faisceau d’électrons à grande vitesse pour couper et façonner avec précision les matériaux.

Il est à la pointe de la technologie de fabrication de précision, capable de façonner et de couper des matériaux avec une précision extrême et des effets thermiques minimes.

Ce processus d’usinage sans contact et non thermique a des applications dans l’aérospatiale, la fabrication de dispositifs médicaux, la microélectronique et d’autres domaines extrêmement précis.

La discussion actuelle expliquera divers aspects de l’usinage par faisceau d’électrons, notamment son fonctionnement, ses pièces et ses applications.

1.Usinage par faisceau d’électrons ?

L’usinage par faisceau d’électrons (EBM) est un processus d’enlèvement de métal à chaud dans lequel des électrons à haute énergie générés à l’aide de l’énergie électrique sont concentrés dans un faisceau à grande vitesse qui se déplace à près de la moitié de la vitesse de la lumière (1,6 × 108 m/𝑠). Cette technologie de précision excelle dans les applications de micro-découpe.

Pièces d’usinage par faisceau d’électrons

Les différentes parties d’EBM comprennent :

1) Pistolet à électrons

Le canon à électrons joue un rôle clé dans l’usinage par faisceau d’électrons (EBM) et se compose de l’un des trois composants de base. Le filament de tungstène est connecté à la borne négative de l’alimentation CC, agit comme une cathode et émet des électrons. La coupelle en grille a une polarisation négative par rapport au filament et aide à guider les électrons émis.

Enfin, l’anode est connectée à la borne positive de l’alimentation CC et joue un rôle essentiel dans l’accélération des électrons. Ensemble, ces composants assurent la génération et le contrôle du faisceau électronique.

2) Chambre à vide

Pour empêcher les électrons accélérés d’entrer en collision avec les molécules d’air, le dispositif EBM est enfermé dans une chambre à vide et le niveau de vide est généralement maintenu entre 10− 510−5 et 10− 610−6 mmHg.

La chambre comprend une porte à travers laquelle la pièce est placée sur la table de travail puis scellée. L’environnement sous vide est essentiel pour maintenir l’intégrité et la précision du processus d’usinage par faisceau d’électrons.

3) Objectif de mise au point

La lentille de focalisation est un composant clé qui concentre le faisceau d’électrons sur un point précis, réduisant sa section transversale à un diamètre de 0,01 à 0,02 mm. Cette précision de mise au point garantit un enlèvement de matière précis et contrôlé pendant le processus d’usinage.

4) Bobine de déviation électromagnétique

La bobine de déviation électromagnétique remplit diverses fonctions dans EBM. Il permet au faisceau d’électrons d’être dirigé vers différents endroits de la pièce et de contrôler le chemin de coupe. Cette flexibilité est essentielle pour réaliser des opérations d’usinage complexes et précises.

3.Comment fonctionne l’usinage par faisceau d’électrons

Le principe de fonctionnement de l’usinage par faisceau d’électrons est expliqué ci-dessous :

- Lorsqu’une tension continue élevée est appliquée à un filament de tungstène, celui-ci chauffe jusqu’à 2 500 °C, émettant des électrons. Ces électrons sont guidés par une coupelle en forme de grille, pointée vers l’anode, et accélérés jusqu’à près de la moitié de la vitesse de la lumière (1,6 x 10^8 m/s) à une tension de 50 à 200 kV. Ils se déplacent dans le vide, traversent un diaphragme en tungstène et une lentille de focalisation électromagnétique et visent la pièce à usiner.

- Lorsque des électrons à grande vitesse frappent la pièce, ils convertissent leur énergie cinétique en énergie thermique intense et, en raison de la densité de puissance extrêmement élevée (environ 6 500 milliards de watts/millimètre carré), le matériau fond et s’évapore rapidement. Le processus se produit par impulsions courtes avec une plage de fréquences de 1 à 16 000 Hz et une durée de 4 à 65 000 microsecondes. Le faisceau électronique peut être alternativement focalisé et désactivé, permettant une coupe continue selon les besoins.

- Un dispositif d’observation est intégré à la machine pour permettre à l’opérateur de surveiller le processus d’usinage.

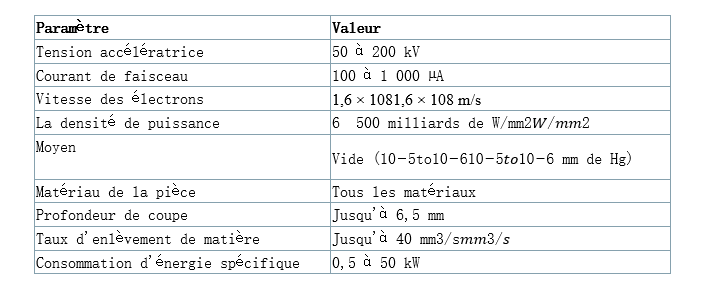

4.Caractéristiques du processus d’usinage par faisceau d’électrons

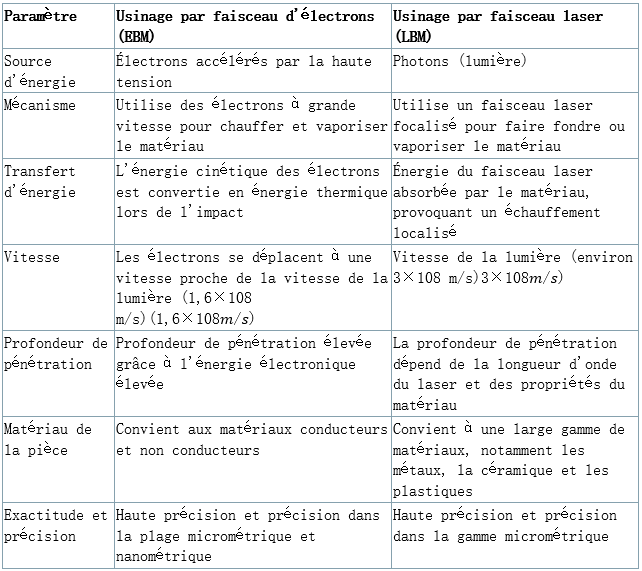

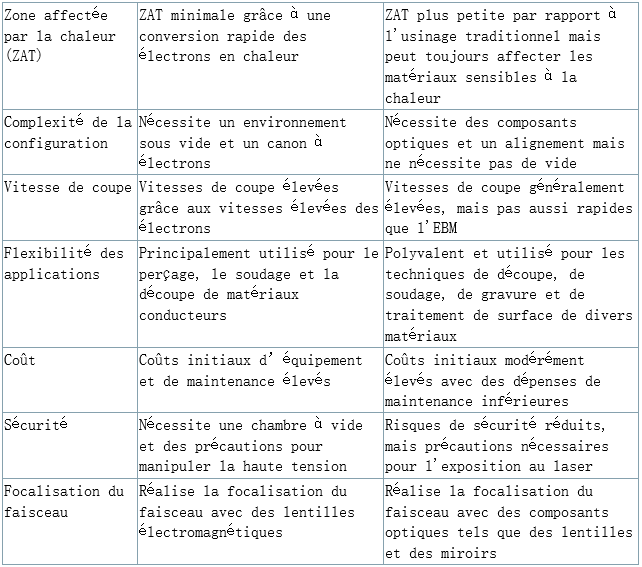

5.Différences entre l’usinage par faisceau électronique et l’usinage par faisceau laser

Le tableau ci-dessous compare l’usinage par faisceau électronique et l’usinage par faisceau laser.

6.Avantages de l’usinage par faisceau d’électrons

Les différents avantages de l’EBM comprennent :

- Capacités de haute précision et de détails fins.

- Zone affectée par la chaleur minimale, maintenant l’intégrité du matériau.

- Très adapté aux matériaux sensibles à la chaleur et difficiles à traiter.

- Aucune usure mécanique des outils, ce qui réduit les coûts des outils.

- Déformation minimale de la pièce.

- Capacité à traiter des formes complexes et précises.

- Taux d’enlèvement de matière élevé lors de coupes profondes.

- Aucun liquide de refroidissement ou lubrifiant requis.

- Convient aux environnements sous vide et à haute température.

- Impact minimal sur l’environnement car aucun liquide de refroidissement ni lubrifiant n’est requis.

7.Inconvénients de l’usinage par faisceau d’électrons

Certaines des principales limites de l’EBM comprennent :

- Limité aux matériaux conducteurs.

- Coûts initiaux d’équipement et de maintenance élevés.

- Nécessite un environnement sous vide, limitant la taille de la pièce.

- Disponibilité et expertise limitées pour EBM.

- Les systèmes mal protégés peuvent présenter des risques de rayonnement.

- Taux d’enlèvement de matière plus lents par rapport à certains procédés.

- Configuration et fonctionnement complexes.

- Consommation d’énergie élevée.

- Qualité de finition de surface limitée sans étapes supplémentaires.

8.Applications de l’usinage par faisceau d’électrons

Les différentes utilisations de l’EBM comprennent :

- Pièces de précision pour l’industrie aérospatiale.

- Fabrication de pièces complexes pour dispositifs médicaux.

- Micro-usinage pour la microélectronique.

- Fabrication d’outils et de moules pour moules complexes.

- Pièces spécialisées pour l’industrie nucléaire.

- Composants de moteurs pour l’industrie automobile.

- Recherche et développement de conception de prototypes.

- Fabrication de bijoux et de montres aux designs raffinés.

- Composants critiques pour les secteurs militaire et de la défense.

- Structures légères pour l’exploration spatiale.

If you are looking for an experienced machining manufacturer, Xavier is your ideal choice. The Xavier team is well-equipped to provide high-quality machining solutions. If you need more information or to discuss your machining needs with us, please feel free to contact us.